數字化工廠與互聯網信息服務 雙輪驅動企業生產效率新飛躍

在當今競爭激烈的全球市場中,生產效率是企業生存與發展的核心命脈。數字化工廠與互聯網信息服務的深度融合,正以前所未有的力量重塑生產模式,為企業開啟了效率提升的全新路徑。這不僅是一場技術變革,更是一次系統性的管理革命。

一、數字化工廠:構建高效生產的智能內核

數字化工廠的核心在于利用物聯網、大數據、人工智能和自動化技術,將物理生產流程轉化為可分析、可優化、可預測的數字模型。其對生產效率的提升體現在多個層面:

- 生產流程可視化與透明化:通過部署傳感器和聯網設備,數字化工廠實現了對設備狀態、生產進度、物料流動和能源消耗的實時監控。管理者能夠隨時隨地掌握車間動態,快速識別瓶頸環節(如設備停機、物料短缺),將事后補救轉變為事前預警與事中干預,大幅減少非計劃停機時間。

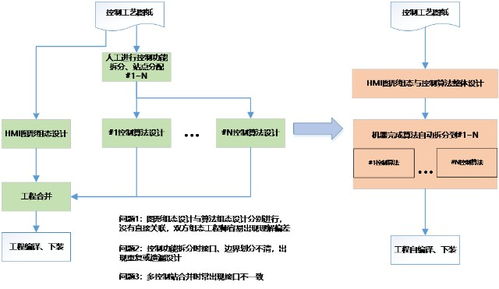

- 生產調度與資源優化:基于實時數據和高級算法,生產計劃系統(APS)能夠進行動態排程。它綜合考慮訂單優先級、設備能力、物料供應和人員配置,生成最優生產序列,減少換線時間,提高設備綜合效率(OEE)。數字化庫存管理實現了物料的精準配送(JIT),減少在制品庫存和倉儲成本。

- 預測性維護與質量控制:利用機器學習分析設備運行數據,可以預測零部件故障概率,提前安排維護,避免突發故障造成的生產中斷。在質量方面,機器視覺和在線檢測系統能夠實時監控產品質量,自動識別缺陷并追溯根源,將質量控制從抽檢變為全檢,顯著降低不良率。

二、互聯網信息服務:賦能全局協同與智能決策

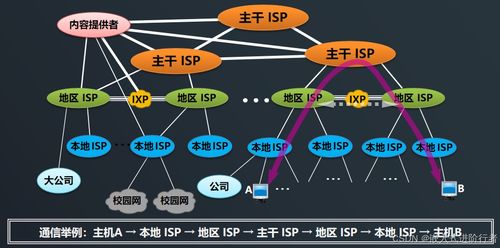

互聯網信息服務為數字化工廠提供了連接、協同與智能的“云端大腦”,將生產效率的提升從車間擴展到整個價值鏈。

- 供應鏈協同優化:通過基于云平臺的供應鏈管理系統,企業可以與供應商、物流商實時共享需求預測、庫存水平和生產計劃。這實現了供應鏈的端到端可視化,能夠快速響應市場變化,縮短采購周期,確保原材料穩定供應,避免因供應鏈斷裂導致的生產停滯。

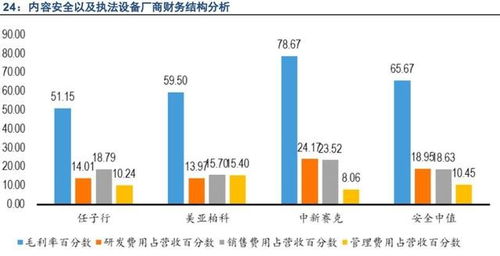

- 數據驅動的智能決策:互聯網平臺匯聚了來自工廠設備、企業資源計劃(ERP)、客戶關系管理(CRM)乃至外部市場的大量數據。通過數據分析和商業智能工具,管理者可以獲得關于生產效率、成本構成、產品性能的深度洞察,從而做出更科學的生產決策、產能規劃和投資評估。

- 遠程運維與知識服務:專家無需親臨現場,即可通過互聯網對遠程工廠的設備進行診斷、調試和程序更新。云平臺可以積累和固化生產最佳實踐、故障解決方案,形成企業知識庫,為新員工培訓和問題處理提供即時支持,提升整體運維水平。

- 連接客戶與個性化生產:互聯網使企業能夠直接連接終端客戶,獲取用戶反饋和個性化需求。這些信息可以快速反饋至數字化工廠的設計與生產系統,驅動小批量、多品種的柔性生產模式,在滿足市場需求的減少庫存積壓和過時產品,提升生產價值的實現效率。

三、融合效應:1+1>2的系統性提升

當數字化工廠的“硬實力”與互聯網信息服務的“軟實力”緊密結合時,將產生強大的協同效應:

- 閉環優化:車間的實時生產數據通過互聯網上傳至云端分析平臺,分析得出的優化指令(如工藝參數調整、排產計劃更新)再下發至生產線執行,形成“感知-分析-決策-執行”的持續優化閉環。

- 彈性與韌性增強:面對突發事件(如疫情、貿易波動),基于云和數字孿生技術的工廠能夠快速模擬不同場景,調整生產布局和供應鏈策略,增強業務的連續性與韌性。

- 創新加速:虛擬仿真技術允許在產品投產前進行全流程模擬測試,大幅縮短新品研發和導入周期。互聯網平臺則促進了產、學、研、用的跨界協作,加速技術創新落地。

###

數字化工廠與互聯網信息服務的結合,正將傳統生產推向以數據為核心、以網絡為紐帶、以智能為特征的智能制造新階段。它不僅僅是自動化設備的堆砌,更是通過數據流動和系統集成,實現生產全要素、全流程、全價值鏈的深度互聯與高效協同。擁抱這一變革,系統性地規劃和實施數字化轉型,是突破效率瓶頸、構筑可持續競爭優勢的必然選擇。隨著5G、邊緣計算、數字孿生等技術的進一步成熟,這一融合必將釋放出更大的生產力潛能,驅動制造業邁向更高水平的高質量發展。

如若轉載,請注明出處:http://www.m77w.cn/product/30.html

更新時間:2026-01-08 12:02:49